使用SAKIN胀紧套, 无需对轴和轮心(轮毂)进行键槽加工作业, 也可传达高扭矩。同时, 也可方便地调整轴向的位置。该装置的优点包括;大幅提高制造现场和设计人员的工作效率, 零件没有键槽, 使零件强度增加。普及型具有通用性, 可与其他公司的同一形态的产品兼容, 也拥有特殊尺寸的库存, 因此极为方便。

本公司的胀紧套 已备好多样型式,可选择符合要求的产品。

• SAKIN的胀紧套, 无需对轴和轮心进行键槽加工作业, 用于传达动力。 因为该装置没有键槽, 使零件强度增加, 可有效传达更大的动力。

• SAKIN的胀紧套用于承受轴向力(Fr), 并固定轴上的零件, 也用于承受旋转扭矩(T), 以及固定旋转轴, 链轮, 旋转轴及齿轮, 传达动力。

此外, 可将轴与其他轴直接连接, 用作固定联轴器(Rigid coupling)。

• 使用注意事项等(整体的共同注意事项)

根据型号分类确定的个别考虑事项要参考各型号的页面内容。

• 所记载的传达扭矩值和传达推力(thrust) 值, 是用以使用螺栓为标准的扭矩进行拧紧的数值。

• 对根据型号显示螺栓最大使用扭矩值的项目, 所使用的扭矩值要低于显示值。

• 需要更大的 传达力或传达扭矩时, 可以使用螺栓的最大扭矩以下的扭矩进行拧紧, 但此时,面压也同时增加, 因此需要先计算面压,选择符合面压的轴部和轮心部材料。

• 使用中, 在超过材料的屈服点时, 会发生滑动问题, 导致机械破损, 因此必须确认面压。

• 要参照在资料页面上所记载各种资料的屈服点应力。

• 为保障安全, 建议使用做好淬火等热处理的材料。

• 存在冲击荷载时, 要使用3~5倍的安全率进行计算。

• 轴或轮心的面压不够, 使传达扭矩降低, 会发生滑动问题, 或使连接环附着于轴上, 无法将 其拔出 因此必须确认面压。

安装

1、进行组装前, 将润滑油薄薄地涂抹在螺栓和主机环相互摩擦的部位上。润滑油不够会导致传送扭矩降低, 因此需要格外注意。

2、请使用没有极压添加剂的润滑油。

3、螺栓要按照以下顺序用扭力扳手按对角线方向拧紧。

基本的螺栓拧紧方法 : 先以所规定扭矩的1/4扭矩均匀地拧紧, 然后以所规定扭矩的1/2扭矩均匀地拧紧,再以所规定扭矩的100%扭矩均匀地拧紧, 最后, 以所规定扭矩的100%扭矩拧紧一圈, 以便确认其拧紧状态。

拆卸

拆卸时, 要先拧开并拔出所有螺栓。

插入符合拆卸用螺栓孔的拆卸用螺栓。

此时, 将拆卸用螺栓按对角线方向一点一点均匀地拧紧,顶松胀紧套,完成拆卸。

再使用

组装, 拆卸后, 重新利用时, 要注意螺栓是否发生变性, 变长等问题。 螺栓发生变性, 变长问题时, 不可重新使用。 要更换新螺栓。

动力转换效率,传达效率η

若能决定消耗侧的动力, 就可根据传达效率计算供应测的动力。

一般来说,供应侧的动力大于消耗侧。

选择胀紧套时, 其传达扭矩要大于供应侧的动力, 而且在确认面压后, 选择具有可承受面压

屈服点的材料。

供应动力Po [kW] = 消耗动力PS [kW] / 效率η

旋转轴的动力、扭矩、旋转次数之间的相关公式

扭矩T [N·m] = 9550·K× 动力Po [kW] / 旋转次数 N [min¯¹]

推力方向力:Ft [N]

实际推力荷载 Fr [N] = K · Ft [N]

根据动力变化的选定系数

所传达的动力发生变化时,根据变化程度或是否存在惯性,选择额定传达扭矩大于乘以以下系数K得的数值的胀紧套。

无变化~ 变化小: K = 1.0~2.5

小冲击, 中等水平的变动荷载和惯性: K = 2.0~3.5

强有力的冲击, 振动或大惯性: K = 3.0~5.0

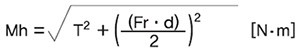

存在复合负荷的计算

向胀紧套施加复合荷载(推力+旋转扭矩)时, 使用以下公式, 将复合荷载换算为合成扭矩(Mh), 选择具有比该合成扭矩更大的传扭矩的胀紧套。

d: 轴径

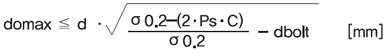

中空轴的最大内径

将胀紧套用于空心轴时,要用以下公式计算最大内径domax后,使用小于domax的中空 穴直径。

Domax : 轴的最大内径

d : 轴径

Ps : 轴面压

σ0.2 : 轴材料的屈服点(参考耐力表)

C : Aplication定数(参考下页的Aplication定数表)

dbolt : 螺栓直径(不用于轴时 dbolt = 0)

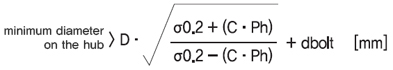

最少轮心直径(Dhmin)的计算方法(轮心外径要使用大于通过该计算得到数值的直径)

σ0.2 : 轮心材料的屈服点

P : 使用轮毂时的面压

C : Aplication定数

dbolt : 螺栓公称直径

注意:轮心只有螺栓孔时, 才采用dbolt。没有dbolt时, dbolt= 0

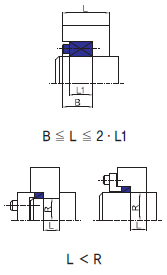

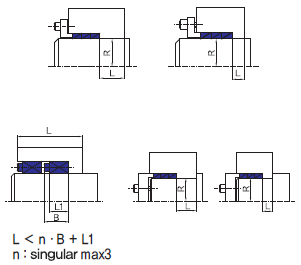

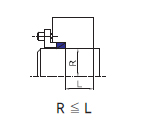

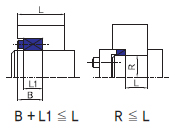

| C Aplication 定数 |

形状示例 | |

| 以单列使用时 | 以多段使用时 | |

| C = 1.0 |  “ “ |

|

| C = 0.8 |  |

|

| C = 0.6 |  |

|

各种材料的屈服点(耐力)σ0.2表

| 屈服点 σ0.2 | 材料符号 | 名称 | ||

| Mpa [N/mm2] | kgf/mm2 | |||

| 100 ~ 200 | 119 | 12 | FC200 standard material | 灰铸铁 |

| 147 | 15 | FC250 standard material | 灰铸铁 | |

| 175 | 18 | FC300 standard material | 灰铸铁 | |

| SC360 standard material | 碳素铸钢 | |||

| SS330 standard material | 普通结构用轧钢 | |||

| 196 | 20 | A2017-T4 | 硬铝 | |

| 200 ~ 300 | 203 | 21 | FC350 standard material | 灰铸铁 |

| 205 | 21 | SC410 standard material | 碳素铸钢 | |

| SUS304 standard material | 不锈钢 | |||

| 206 | 21 | S10C standard material | 机械结构用碳素钢 | |

| SS400 standard material | 普通结构用轧钢 | |||

| 225 | 23 | S15C standard material | 机械结构用碳素钢 | |

| SC450 standard material | 碳素铸钢 | |||

| 245 | 25 | FCD400 standard material | 球形石墨铸铁 | |

| S20C standard material | 机械结构用碳素钢 | |||

| SC480 standard material | 碳素铸钢 | |||

| SS490 standard material | 普通结构用轧钢 | |||

| 265 | 27 | S25C standard material | 机械结构用碳素钢 | |

| 274 | 28 | S30C standard material | 机械结构用碳素钢 | |

| 280 | 29 | FCD450 standard material | 球形石墨铸铁 | |

| 290 | 30 | A2024-T4 | 超硬铝 | |

| 294 | 30 | S35C standard material | 机械结构用碳素钢 | |

| 300 ~ 400 | 320 | 33 | FCD500 standard material | 球形石墨铸铁 |

| 325 | 33 | S40C standard material | 机械结构用碳素钢 | |

| 343 | 35 | S45C standard material | 机械结构用碳素钢 | |

| 365 | 37 | S50C standard material | 机械结构用碳素钢 | |

| 370 | 38 | FCD600 standard material | 球形石墨铸铁 | |

| S55C standard material | 机械结构用碳素钢 | |||

| 400 ~ | 420 | 43 | FCD700 standard material | 球形石墨铸铁 |

确认传达力, 扭矩向轴和轮毂施加的面压, 选择可承受各面压的材料。

计算轮毂直径的最小直径和轴孔的最大直径时, 也使用该数值。

SS400, S15C~S55C用粗大字母显示。

表里的标准材料显示没有做热处理的材料。

要注意, 虽然对金属进行热处理或表面处理, 但有些金属的耐力没有增加。

铸铁产品不存在耐力值, 因此用70%的拉伸强度取代轮毂直径。

硬铝的结尾符号(-T4)只用于被淬火的硬铝, 该符号意味着通常在约4天内存放在常温条件下的场所, 时效硬化。

螺栓连接力、扭矩对应表(DIN912除外)

| 强度划分 公称 × 间距 |

最大连接力 | 最大连接扭矩 | ||||

| 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 | |

| N | N | N | N·m | N·m | N·m | |

| M2.5 × 0.45 | 1,500 | 2,140 | 2,570 | 0.7 | 1.0 | 1.2 |

| M3 × 0.5 | 2,230 | 3,180 | 3,820 | 1.3 | 1.8 | 2.2 |

| M4 × 0.7 | 3,900 | 5,450 | 6.550 | 2.9 | 4.1 | 4.9 |

| M5 × 0.8 | 6,350 | 8,950 | 10,700 | 6.0 | 8.5 | 10 |

| M6 ×1 | 9,000 | 12,600 | 15,100 | 10 | 14 | 17 |

| M8 × 1.25 | 16,500 | 23,200 | 27,900 | 25 | 35 | 41 |

| M10 × 1.5 | 26,200 | 36,900 | 44,300 | 49 | 69 | 83 |

| M12 × 1.75 | 38,300 | 54,000 | 64,500 | 86 | 120 | 145 |

| M14 × 2 | 52,500 | 74,000 | 88,500 | 135 | 190 | 230 |

| M16 × 2 | 73,000 | 102,000 | 123,000 | 210 | 295 | 355 |

| M18 × 2.5 | 88,000 | 124,000 | 148,000 | 290 | 405 | 485 |

| M20 × 2.5 | 114,000 | 160,000 | 192,000 | 410 | 580 | 690 |

转载请注明:南京尚精机械有限公司 » SAKIN胀紧套的特征介绍